Epoxidharz verarbeiten: Grundlagen zur Verarbeitung

Egal, ob es um ein Aquarium oder um eine Yacht, um morsche Möbel, einen Laminatboden, ein Flugmodell oder um was auch immer geht – immer kann hier Epoxidharz zum Einsatz kommen. Die Klebe- und Abdichtfunktion dieses Werkstoffes ist derart gut, dass er nicht nur für Reparaturen genutzt wird. Hinzu kommen weitere positive Eigenschaften. Allerdings sollte man die Grundlagen der Verarbeitung kennen.

Epoxidharze

Bei Epoxidharzen handelt es sich um sogenannte Reaktionsharze. Darunter versteht man flüssige Kunstharze, die relativ problemlos zu einem duroplastischen Kunststoff aushärten können. Das Spannende daran: Die flüssige Konsistenz erlaubt zunächst eine vielseitige und einfache Verwendung, während der ausgehärtete Kunststoff dann eine extreme hohe Stabilität aufweist. Die Härtung selbst erfolgt bei Raumtemperatur und benötigt keinen großen Druck. Vor diesem Hintergrund wundert es nicht, dass der in den 1930er Jahren entwickelte Werkstoff heute nahezu überall zu finden ist.

Typische Verwendungszwecke sind unter anderem:

- Konstruktionsklebstoff im Boots- und Segelfliegerbau

- Metallkleber

- Mörtel auf Basis eines Kunststoffes

- Gießharz für Bauteile im Gussverfahren

- Bodenbeschichtungen

- Anstriche etwa als Korrosionsschutz

- Dichtungsmittel

- Plastination

Die Spannbreite der konkreten Anwendungen reicht dabei vom Bau eines Segelflugzeuges über die Innensanierung von Rohren bis hin zur Orthopädietechnik. Da der Werkstoff im ausgehärteten Zustand vollkommen ungiftig ist, wird er häufig auch zum Bau von Aquarien- und Terrarien sowie zum Modellbau verwendet. Bislang lassen sich Epoxidharze nicht recyclen und müssen meist thermisch entsorgt werden. Außerdem werden sie derzeit noch ausschließlich aus Erdöl hergestellt. Versuche, sie aus nachwachsenden Rohstoffen zu gewinnen, laufen allerdings bereits.

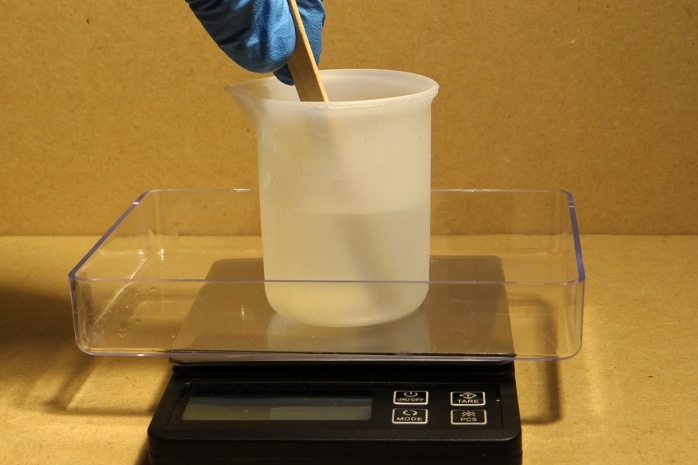

Mischung

Epoxidharze gibt es nicht fertig zu kaufen. Sie müssen vor der konkreten Anwendung erst einmal angemischt werden. Dazu muss man wissen: Der Werkstoff setzt sich aus zwei grundlegenden Komponenten zusammen – nämlich aus dem eigentlichen Kunstharz und einem Härter. Nur wenn diese beiden Komponenten in einen bestimmten Mischverhältnis miteinander vermengt werden, entsteht der angestrebte duroplastische Kunststoff. Man spricht in diesem Zusammenhang von einem stöchiometrischen Harz-Härter-Verhältnis. Dieses muss peinlichst genau eingehalten werden, da sich sonst die gewünschten Eigenschaften nicht oder nur unzureichend einstellen werden.

Das Verhältnis ist vom jeweiligen Produkt abhängig. Die Vorgaben des Herstellers zum Mischen müssen deshalb exakt umgesetzt werden. Allerdings können diese unter Umständen auch variiert werden – nämlich dann, wenn bestimmte Eigenschaften gewünscht werden. Auf diese Weise kann etwa die Härte oder die Elastizität des Duroplasts beeinflusst werden.

Verarbeitung

Die zentrale Grundlage der Verarbeitung von Epoxidharzen ist das Vermischen der beiden Komponenten in einem genau vorgegebenen Mischverhältnis. Es gibt eine A-Komponente (das Kunstharz) und eine B-Komponente (der Härter). Beide werden immer miteinander geliefert. Die Vermengung erfolgt dadurch, indem die B-Komponente in die A-Komponente gegeben und dann damit vermischt wird. Nach der durchgängigen Vermischung ist das Epoxidharz verwendungsfähig.

Topfzeit

Unter Topfzeit versteht man die Zeit, in der das angemischte Epoxidharz verarbeitet werden kann. Die Masse bleibt in dieser Zeit in einem flüssigen, nicht ausgehärteten Zustand. Die Länge der Topfzeit hängt von folgenden Faktoren ab:

- Art des gewählten Epoxidharzes

- Variation des Mischverhältnisses

- Verarbeitungstemperatur

- Menge des angemischten Harzes

Die Angaben der Hersteller zur Topfzeit bzw. Verarbeitungsdauer beziehen sich in der Regel auf eine Masse von 100 Gramm und eine Verarbeitungstemperatur von 20 Grad Celsius. Größere Mengen entwickeln automatisch eine größere Reaktionstemperatur, was wiederum dazu führt, dass sich die Topfzeit verringert. Grundsätzlich kann die Verarbeitungsdauer von einigen Minuten bis hin zu Stunden reichen.

Applikation

Die Anwendung des Epoxidharzes nennt man Applikation. Gemeint ist damit etwa das Aufbringen der Masse auf eine Fläche oder das Einbringen in eine Fuge. Dafür werden unterschiedliche Werkzeuge wie etwa ein Spatel, eine Spachtel, eine Kelle oder auch eine Spritze bzw. ein Applikator verwendet. Für welches Werkzeug man sich entscheidet hängt in der ersten Linie von der Art der Anwendung ab. Man sollte dabei immer möglichst schnell und sehr sorgfältig arbeiten. Größere Flächen müssen gleichmäßig bestrichen werden. Überschüssiges Epoxidharz muss umgehend entfernt werden, da sich das nach der Aushärtung in der Regel nicht mehr bewerkstelligen lässt.

Aushärten

Die Phase nach der Applikation bis hin zum fertigen Duroplast nennt man Aushärtungszeit. Sie beträgt normalerweise mindestens ein paar Stunden. Genaue Angaben dazu lassen sich nur sehr schwer machen. Sie sind wiederum von der konkreten Menge und der Verarbeitungstemperatur abhängig. Erst nach dem endgültigen Aushärten ist das betreffende Werkstück voll belastbar bzw. einsatzfähig. Das Aushärten lässt sich beschleunigen – zum Beispiel durch die Zuführung von Photoinitiatoren mit ultraviolettem Licht. Die Aushärtezeit lässt sich dadurch zum Teil auf wenige Sekunden verkürzen.

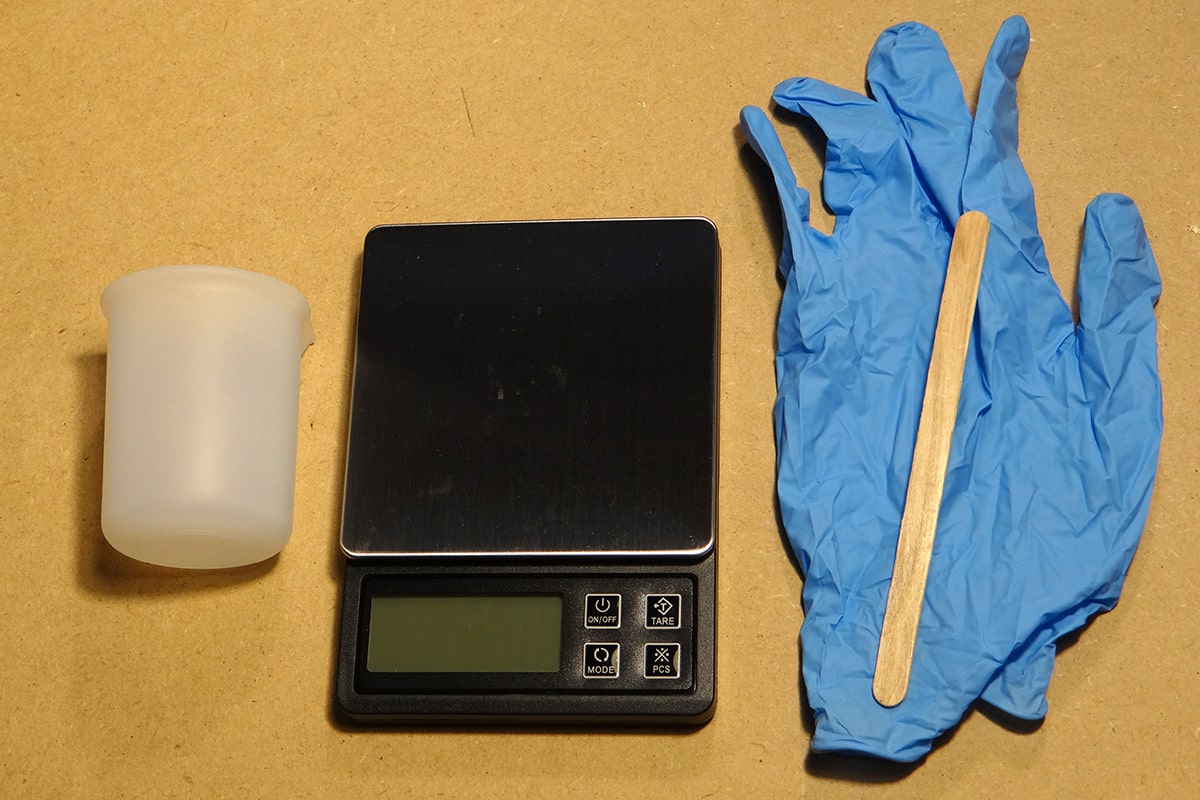

Schutzmaßnahmen

Bei der Verarbeitung von Epoxidharzen sollten grundsätzliche Handschuhe zum Schutz der Haut getragen werden. Sowohl das Kunstharz als auch der Härter können nämlich zu allergischen und sehr unangenehmen Hautreaktionen führen. Dafür eignen sich Nitril- oder Butyl-Handschuhe sowie PE-Laminat-Handschuhe. Einweg-Handschuhe aus Latex oder Vinyl sind hingegen denkbar ungeeignet, da diese Materialien von den beiden Ausgangsstoffen durchdrungen werden können. Wichtig ist auch noch, für eine gute Durchlüftung der Räumlichkeiten zu sorgen. Das Tragen einer Atemschutzmaske ist allerdings nicht erforderlich.